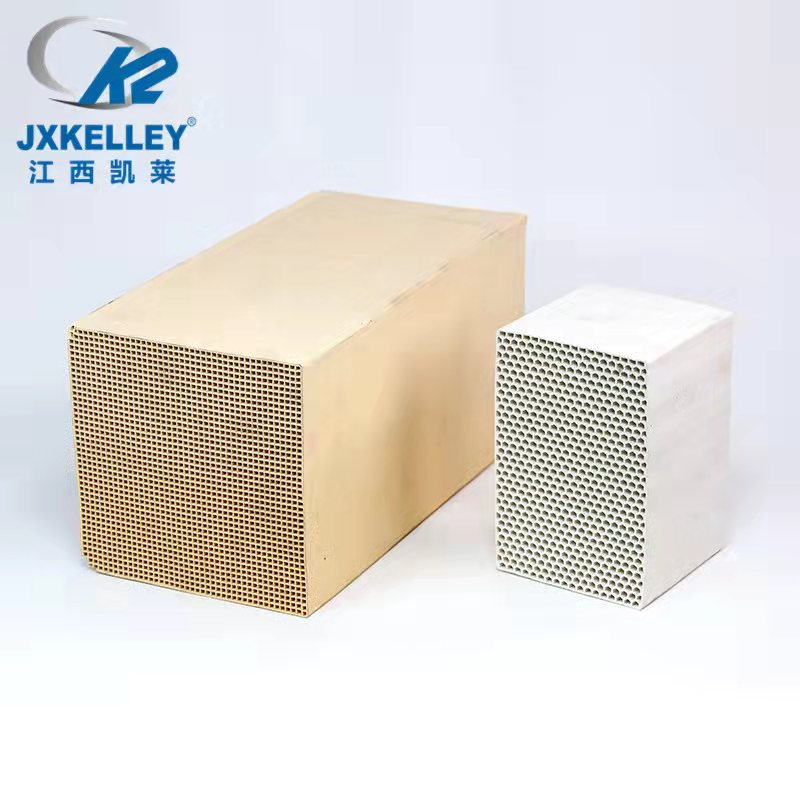

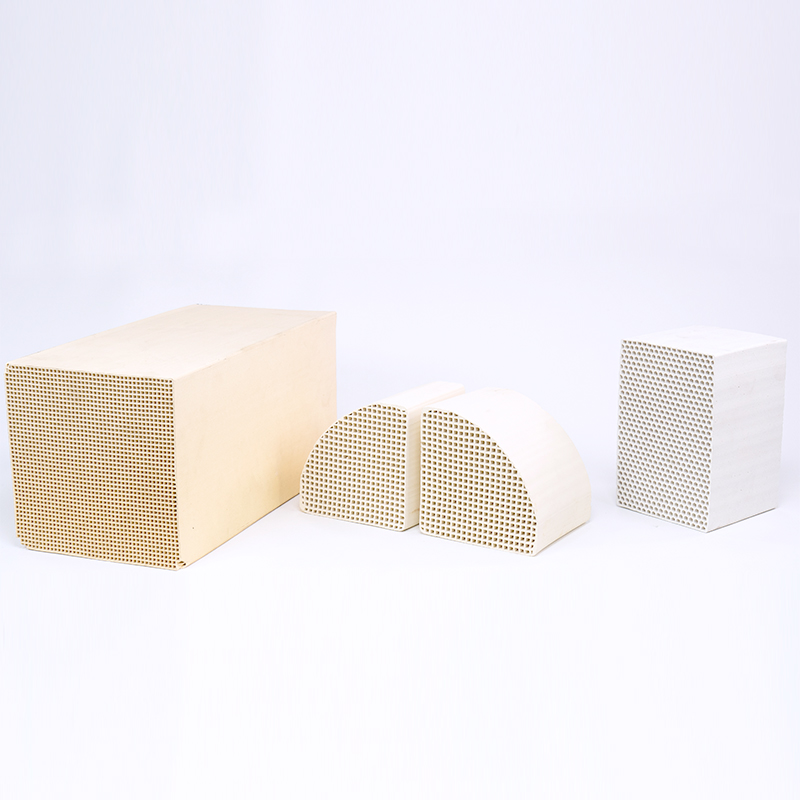

RTO – Ceramiczny plaster miodu z wymiennikiem ciepła

Funkcje

1. Zmniejszenie strat ciepła spalin i poprawa efektywności paliwa w celu oszczędzania energii.

2. Zwiększenie temperatury spalania w oparciu o teorię, poprawa spalania atmosferycznego, spełnienie wysokich temperatur urządzeń cieplnych, zwiększenie wykorzystania paliwa o niskiej wartości opałowej, zwłaszcza w zakresie zastosowań wielkich pieców, poprawa wydajności paliwa o wartości opałowej i zmniejszenie emisji z gazu węglowego o niskiej wartości opałowej.

3. Poprawa warunków wymiany ciepła w paleniskach, zwiększenie wydajności sprzętu, poprawa jakości produktów i ograniczenie konieczności ponownego inwestowania w sprzęt.

4. Zmniejszenie emisji spalin z urządzeń cieplnych, zmniejszenie zanieczyszczenia powietrza i poprawa stanu środowiska.

Charakterystyka

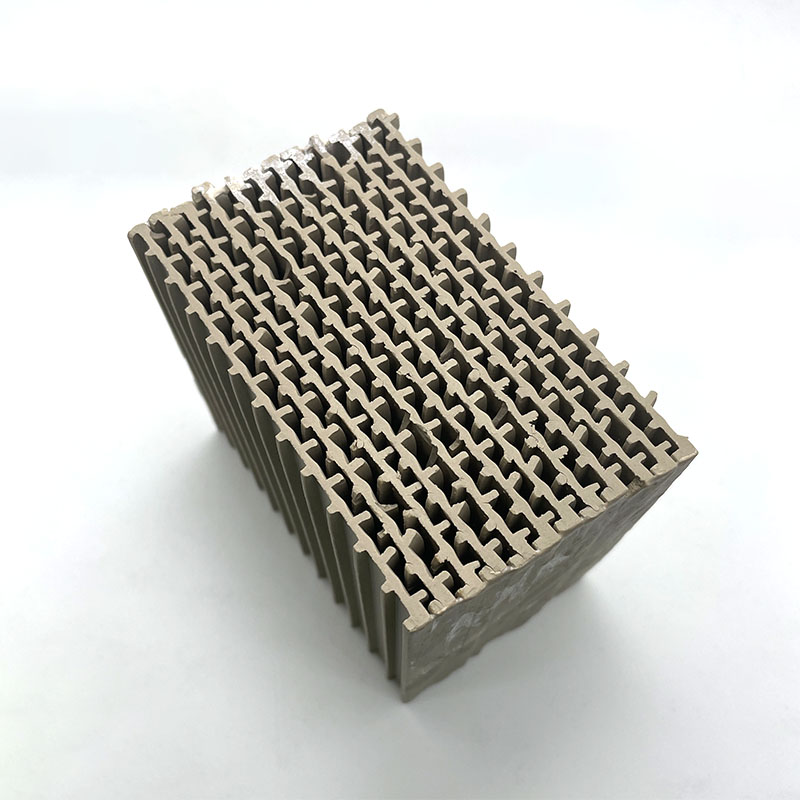

Cechy ceramicznego regeneratora plastra miodu są następujące: mają niską rozszerzalność cieplną, wysoką pojemność cieplną, dużą powierzchnię właściwą, niski spadek ciśnienia, niski opór cieplny, dobrą przewodność cieplną, odporność na szok termiczny i wiele więcej. Tak więc w przemyśle metalurgicznym i chemicznym jest stosowany jako HTAC, podczas gdy łączymy recykling ciepła emisji, wysoce wydajne spalanie z redukcją NOx. Staje się prawdziwym oszczędzaczem energii i zmniejsza Nox.

Materiały: tlenek glinu, tlenek glinu gęsty, kordieryt, gęsty kordieryt, mulit, korund mulit i inne

Aplikacja

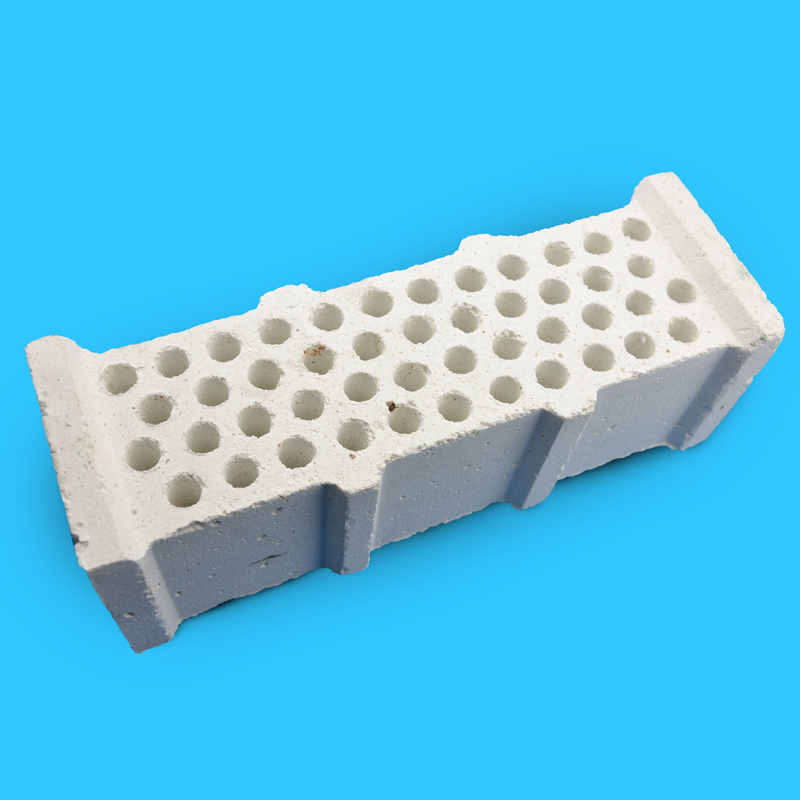

Ceramika o strukturze plastra miodu jest kluczowym i podstawowym elementem technologii spalania w wysokiej temperaturze magazynowania ciepła (technologia HTAC). Jest szeroko stosowana w różnych piecach grzewczych do stali pchanej, piecach grzewczych typu walking, piecach do obróbki cieplnej, piecach kuźniczych, piecach do topienia, piecach kadziowych/kadzi pośrednich, piecach zanurzeniowych, palnikach rurowych promieniujących i piecach dzwonowych w przemyśle maszynowym metalurgii. Piec, piec na gorące powietrze wielkopiecowy; różne piece ceramiczne i różne piece szklarskie w przemyśle materiałów budowlanych; różne piece grzewcze rurowe, piece do krakingu i inne piece przemysłowe w przemyśle petrochemicznym.

Specyfikacje

100x100x100, 100x150x150, 150x150x150, 150x150x300mm i inne

Liczba otworów: 25x25, 40x40, 43x43, 50x50, 60x60 i inne

Wymiar

| Wymiar (mm) | Komórki (N×N) | Gęstość komórek (CPSI) | Szerokość kanału (mm) | Grubość ściany wewnętrznej (mm) | Wolny przekrój poprzeczny (%) |

| 150×150×300 | 20×20 | 11 | 6,00 | 1,35 | 64 |

| 150×150×300 | 25×25 | 18 | 4,90 | 1,00 | 67 |

| 150×150×300 | 32×32 | 33 | 3,70 | 0,90 | 63 |

| 150×150×300 | 40×40 | 46 | 3,00 | 0,70 | 64 |

| 150×150×300 | 43×43 | 50 | 2,80 | 0,65 | 64 |

| 150×150×300 | 50×50 | 72 | 2,40 | 0,60 | 61 |

| 150×150×300 | 59×59 | 100 | 2.10 | 0,43 | 68 |

Skład chemiczny

| Przedmiot | Kordieryt | Mulit | Porcelana glinowa | Porcelana o wysokiej zawartości tlenku glinu | Korund |

| Al2O3 | 33 | 65 | 54 | 67 | 72 |

| SiO2 | 58 | 30 | 39 | 23 | 22 |

| MgO | 7,5 | <1 | 3.3 | 1.7 | <1 |

| Inni | 1,5 | 14 | 3.7 | 8.3 | 5 |

Właściwości fizyczne

| Przedmiot | Kordieryt (Porowaty) | Mulit | Porcelana glinowa | Porcelana o wysokiej zawartości tlenku glinu | Korund | |

| Gęstość (g/cm3) | 1.8 | 2.0 | 1.9 | 2.2 | 2,5 | |

| Absorpcja wody (%) | 23 | 18 | 20 | 13 | 12 | |

| Współczynnik rozszerzalności cieplnej (×10-6K-1) (20~800℃) | ≤3,0 | ≤6,0 | ≤6,3 | ≤6,0 | ≤8,0 | |

| Ciepło właściwe (J/Kg.K) (20~1000℃) | 750-900 | 1100-1300 | 850-1100 | 1000-1300 | 1300-1400 | |

| Przewodność cieplna (W/mk) (20~1000℃) | 1,3-1,5 | 1,5-2,3 | 1,0-2,0 | 1,5-2,3 | 5~10 | |

| Maksymalna temperatura pracy (℃) | 1200 | 1400 | 1300 | 1400 | 1650 | |

| Wytrzymałość na zgniatanie osiowe (MPa) | Suchy | ≥11 | ≥20 | ≥11 | ≥22 | ≥25 |

| Zanurzenie | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | |